Effizienz bei Anlagen zur Aufbereitung von Haus-, Gewerbe- und Industrieabfällen zu Ersatzbrennstoffen, beginnt mit der Definition des zu erzielenden Endprodukts. Besonders bei der einstufigen Herstellung von Wirbelschichtfraktionen für die thermische Verwertung in beispielsweise Zementöfen-/ Kalzinatoren, ist es unabdingbar, dass die Zerkleinerungsanlage äußerst robust und zuverlässig, meist rund um die Uhr, arbeitet – schließlich wird durch einen einzigen Shredder aus Abfall ein wertvoller, definierter Brennstoff, den man dann berechtigterweise als „Produkt“ bezeichnen kann.

Betrachtet man nun die Rentabilität der Anlage, rückt der Shredder – als beinahe Stand-Alone-Lösung für diese Art der Aufbereitung – in den Fokus. Während der Lebensdauer fallen neben jeder Menge aufbereiteter Ersatzbrennstoff e, natürlich auch Kosten an. Zusätzlich zu den anteiligen Anschaff ungskosten müssen auch Aufwendungen für Verschleiß, Energie und Löhne, die sich auf die Anlagenrentabilität auswirken, miteinbezogen werden. Fasst man diese Faktoren zusammen und setzt die Summe in Relation zur Menge an erzeugtem Endprodukt, ergibt sich der für die Beurteilung der Wirtschaftlichkeit maßgebliche Wert Kosten pro Tonne (€/t).

Sieht man sich die einzelnen Kosten im Detail an, wird klar, dass der Faktor Zeit entscheidend ist. Der Aufwand pro Betriebsstunde steht der Produktivität – also dem Durchsatz pro Stunde – gegenüber. Besonders Löhne und Maschinenstandzeiten, aber auch sonstige Aufwände wie Betriebsstunden von Zusatzequipment (Lader, Förderbänder, etc.) sind hier ausschlaggebend.

Um eine praxisnahe Einschätzung zu erhalten, hat im Mai 2017 das renommierte Institut für Abfallverwertungstechnik und Abfallwirtschaft der Montanuniversität Leoben im Auftrag von Lindner eine Versuchsreihe durchgeführt bei der zwei unterschiedliche Zerkleinerungstechnologien untersucht wurden. Nach normierten Rahmenbedingungen wurde der einstufi ge Prozess zur Aufbereitung unterschiedlicher Abfallsorten zu Wirbelschicht-Ersatzbrennstoff en untersucht.

Dabei standen typische unbehandelte Abfälle aus Gewerbe- und Industriebetrieben im Fokus. Zum Einsatz kamen ein Lindner Polaris 2800 mit 2x 132 kW, stellvertretend für den Asynchronmotor mit zweistufi gem Riemenantrieb sowie eine weitere am Markt übliche und in Bezug auf Anschaff ungskosten und Rotorlänge vergleichbare Technologie mit 2x 113 kW Synchronmotor und Getriebe.

Bemerkenswerterweise zeigte sich, dass das Lindner-Maschinenkonzept – abhängig vom gewählten Material – trotz einer nur knapp 20 % höheren Anschlussleistung, einen bis zu zweimal höheren Durchsatz pro Stunde erzielte.

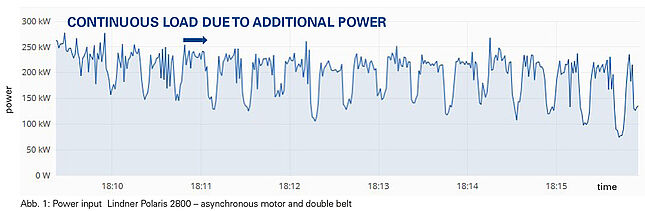

Um dieses Ergebnis besser zu verstehen, lohnt sich ein Blick auf die Leistungsaufnahme der beiden Shredder in einem bestimmten Zeitraum. Gerade bei unbehandeltem Abfall kommen sehr häufi g schwieriger zu verarbeitende Materialen im Eintrag vor. Das bewirkt oftmals einen kurzfristig höheren Leistungsbedarf, bei dem der zweistufi ge Riemenantrieb seine Stärken voll ausspielen kann.

Die zweistufige Riemenübersetzung wirkt wie eine übergroße Schwungmasse, die sich wie ein Akku verhält. Wird der Shredder im Betrieb nicht voll ausgelastet, lädt sich die Masse auf und kann dadurch im Bedarfsfall Lastspitzen abfangen. Diese Leistungsreserve ermöglicht einen kontinuierlichen Zerkleinerungsprozess und gewährleistet auch bei schwierigen Materialien stets den höchsten Durchsatz. (Abb. 1)

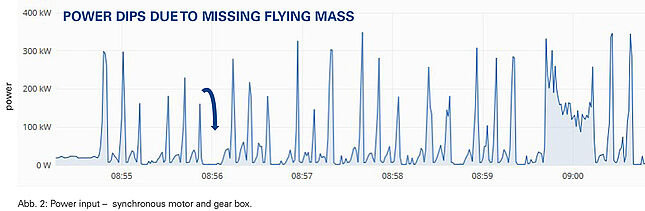

Im Gegensatz dazu zeigte sich bei der Vergleichsmaschine eine sehr unregelmäßige Leistungsaufnahme mit häufigen Leistungseinbrüchen. (Abb.2) Bedingt durch die fehlende Kraftreserve des zweistufigen Riemenantriebs, kommt es besonders bei zähen Materialien zu diesen Leistungsabfällen und teilweise zum beinahe Stillstand der Maschine. Durch das erneute Anfahren bzw. Reversieren des Schneidrotors, gehen wertvolle Sekunden verloren. In Summe bewirkt das einen geringeren Durchsatz pro Stunde. Wie der Test in der Praxis zeigt, produziert der zweistufige Riemenantrieb sogar bis zu zweimal mehr als die Vergleichstechnologie im selben Zeitraum.

Darüber hinaus stößt die Kombination aus Synchronmotor und Getriebe ohne die Reserven des zweistufigen-Riemenantriebs sehr häufig an ihre Leistungsgrenzen. Zurückkommend zur Rentabilitätsbetrachtung bewirkt diese höhere und unregelmäßige Belastung, eine stärkere Beanspruchung der einzelnen Maschinenkomponenten. Dies kann sich längerfristig auf die Lebensdauer, den Verschleiß und somit die Anlagenrentabilität auswirken. Fasst man nun diese Ergebnisse zusammen, wird recht schnell eindeutig welche der beiden Technologien letztlich in Bezug auf Kosten pro Tonne und damit die Wirtschaftlichkeit der Investition die Nase vorne hat.