Blasgeformte Folien sind anspruchsvolle Produkte, wodurch der Einsatz von Recyclingware zu ihrer Herstellung eine große Herausforderung darstellt. Verunreinigungen im Eingangsmaterial führen zwangsläufig zu Produktionsfehlern, die von Stippen und kleinen Fehlstellen im Schlauch bis hin zu Produktionsunterbrechungen reichen können. Trotzdem setzt die CeDo-Gruppe, die ihren Stammsitz im britischen Telford hat und als einer der europäischen Marktführer für Müllbeutel gilt, ausschließlich Recyclingware in ihren Blasfolienextrusionsanlagen ein. Und zwar aus Überzeugung. „Wir geben dem Kunststoff eine echte zweite Chance“, formuliert Ton Emans, Geschäftsführer der Recyclingsparte im niederländischen Geleen. „Das funktioniert nur deshalb so gut, weil wir genau wissen wie Kunststoffe aufzubereiten sind.“ Schlüssel zum Erfolg stellt die korrekte Waschtechnik dar und deshalb kaufte CeDo Recycling kürzlich eine Komplettanlage beim Waschanlagen-Experten Lindner washTech in Großbottwar.

Die Lindner-Gruppe ist spezialisiert auf die Maschinentechnik zur Aufbereitung von Kunststoffabfällen und zwar von der Zerkleinerung über die Trennung, das Waschen bis hin zum Trocknen, wobei alle Komponenten maßgeschneidert aufeinander und auf die Bedürfnisse des Kunden abgestimmt sind. Gerade für Anlagen, die im 24/7-Dauerbetrieb laufen, wünschen sich Kunden einen kompetenten Ansprechpartner für den gesamten Prozess. Eine klare Stärke von Lindner. „Besonders für Folienabfälle, wie sie hier bei CeDo Recycling verarbeitet werden, ist zudem eine leistungsfähige zentrale Steuerung der Gesamtanlage entscheidend für die Wirtschaftlichkeit und die Effektivität“, weiß der Harald Hoffmann, Sales Director Lindner Plastics Division aus Erfahrung. Alle Anlagenkomponenten können über ein zentrales Touch-Display eingestellt werden und sogar mittels Mobiltelefon oder Notebook überwacht werden. „Außerdem können unsere Service-Techniker zur Fernwartung jederzeit auf die Steuerung zugreifen und die Gesamtanlage im Sinne des Kunden optimieren“, so Harald Hoffmann, der betont, dass die von Lindner selbst entwickelte Steuerungseinheit in ihrer Übersichtlichkeit und Bedienbarkeit einzigartig ist.

MÜLLSACK-HERSTELLUNG STATT DOWNCYCLING

Mit besonderem Service-Gedanken und der Gesamtanlagenperformance konnte Lindner den Kunden überzeugen. Als erstes Unternehmen setzt CeDo Recycling den von Lindner auf der K 2016 vorgestellten Vorwäscher Rafter ein. Typisch für den Recyclingpionier CeDo ist es auf Innovationen zu setzen. So war das Unternehmen bei seiner Gründung vor rund 40 Jahren eines der ersten, das PET-Recycling betrieb, es war auch das erste Unternehmen, das einige Jahre später einen Friktionswäscher für die Reinigung von Post-Consumer-Ware einsetzte und war wiederum das erste Unternehmen, das für die Sortierung der Reststoffe auf die NIR-Technologie setzte. „Wir sind Spitzenreiter, wenn es um das Kunststoffrecycling und vor allem um die Qualität der hergestellten Regranulate geht und das möchten wir auch bleiben“, unterstreicht Ton Emans, der sehr stolz auf sein Team aus 54 Mitarbeitern ist, die genau wie er zu 100 % hinter der gemeinsamen Sache stehen. „Ohne ein solch engagiertes Team könnten wir nicht so gute Arbeit leisten“, lobt er und fährt fort: „unser gemeinsames Ziel ist es, die Umwelt zu schützen und vorhandene Ressourcen sinnvoll zu nutzen.“ Und dafür hat man sich die schwierigste Fraktion von Reststoffen ausgesucht. Folienreste aus der DSD-Fraktion 310, die zunächst downgecycelt oder verbrannt wurden. CeDo Recycling hat den Beweis angetreten, dass sich aus den teilweise stark verschmutzten Post-Consumer-Folienresten wieder Folien machen lassen und zwar zur Herstellung von Müllsäcken auf Blasfolienanlagen. „In unseren Produktionsstätten in Polen und England produzieren wir unterschiedlichste Foliendimensionen für ein sehr breites Beutelsortiment, mit dem wir die 30 größten Retailer in Europa beliefern. Zum Produktspektrum gehören auch Müllsäcke aus Recyclingware, die aus 22 µm dünne extrudierten Blasfolien hergestellt werden“, betont der Produktionsleiter des Recyclingbetriebes Peter Vranken stolz. „Diese Müllsäcke haben den niedrigsten CO2-Footprint, der derzeit erreichbar ist.“

RASCHE INSTALLATION DER GESAMTLÖSUNG

Um die hohe, für die Blasfolienextrusion benötigte Output-Qualität zu erreichen, betreibt man im Recyclingbetrieb der CeDo-Gruppe in Geleen diverse Waschanlagen, die jüngste wurde von Lindner entwickelt und installiert. Und zwar innerhalb eines vom Kunden vorgegebenen, kurzen Zeitfensters und bei begrenztem Platzangebot. „Wir hatten sehr genaue Vorstellungen von der neuen Anlage, sie musste nicht nur in unsere bereits bestehenden Infrastrukturen optimal integriert werden, sondern auch in kürzester Zeit einsatzbereit sein“, gibt Ton Emans zu und lobt seinen Lieferanten, „Lindner hat sich als sehr liefertreuer und pünktlicher Partner erwiesen, der unsere Anforderungen zu 100 % erfüllt hat.“ Und Peter Vranken fügt hinzu: „Wir sind mit der jetzigen Lösung sehr zufrieden und überzeugt davon, dass es sich um eine Waschanlage handelt, die derzeit mit der anspruchsvollsten Technologie im Markt ausgerüstet ist.“

Ausgangselement der Gesamtanlage bildet ein Kettenförderer, der die angelieferten Folienballen aufnimmt und in den Vorzerkleinerer Jupiter 1800 fördert. Hier sorgt ein Rotor mit 145 x 145 mm Messern für die Ballenöffnung und eine erste Zerkleinerung auf möglichst uniforme etwa DIN A 4 große Folienstücke. Das Material wird dann zunächst in einen 80 m3 Materialbunker geleitet, um für die sich anschließende NIR-Sortierung einen konstanten Materialstrom sicherzustellen. Über ein Spangensieb werden Feinanteile kleiner 30 mm separiert und die vorzerkleinerten Folien werden nun durch zwei NIR-Sortierstation geführt, wo die LDPE Folien im ersten Schritt positiv und im zweiten negativ sortiert werden. „So wird eine Materialreinheit der benötigten Fraktion von 99 % erreicht, die später Garant für die hohe Qualität der CeDo-Produkte ist“, unterstreicht Peter Vranken. Nun gelangt die sortierte Fraktion in den Einwellenzerkleinerer Komet 2800, der bei einer Leistung von 6 t/h die Folienstücke auf kleinere Partikel mit einer Größe von rund 30 mm in einem Schritt zerkleinert. Charakteristisch für den Komet sind seine robuste und wartungsarme Arbeitsweise und seine individuelle Einstellbarkeit. Die einfach und schnell nachstellbaren Gegenmesser sorgen für einen präzisen Schnitt und sind, genau wie die Rotormesser dank der bekannten Lindner-Wartungsklappe leicht zugänglich. Somit eine sehr wirtschaftliche Lösung – zumal keine nachgeschaltete Schneidmühle erforderlich ist, was weitere Kosten und auch Platz einspart.

RAFTER SORGT FÜR HOHE WIRTSCHAFTLICHKEIT

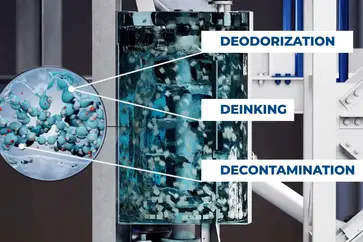

Nach der Zerkleinerung werden die Folienschnitzel in den Rafter überführt. Diese jüngste Neuentwicklung von Lindner washTech arbeitet mit einem innovativen Konzept, bei dem das Aufgabegut nicht – wie herkömmlich – auf dem Wasser schwimmt, sondern unter Wasser effektiv gereinigt wird. „Die Störstoffe und Materialanhaftungen, die schwerer sind als LDPE sinken in der Waschzone ab und werden direkt separiert“, erklärt Harald Hoffmann. Vorteil ist, dass diese separierten Feststoffe bereits im ersten Verarbeitungsschritt ausgetragen werden und nicht erst aufwändig in der Wasseraufbereitung abgetrennt werden müssen. „Pro Stunde werden im Rafter rund 100 kg Störstoffe und Anhaftungen, wie Sand abgeschieden.“ Der Waschprozess im Rafter ist nicht nur sehr effektiv, sondern aufgrund des schonenden Verfahrens auch nicht stör- und verschleißanfällig, was wiederum der Gesamtanlagenperformance zu Gute kommt. Nach einem Friktionswäscher und dem Graviter, in dem die Dichtetrennung erfolgt, wird der Materialstrom auf zwei Linien aufgeteilt und in mechanische Trockner geleitet. Hier erfolgt die letzte Reinigung, zum Beispiel von Papierresten sowie anschließend eine thermische Trocknung auf ca. 6 % Restfeuchte. Nun wird das gesäuberte Material in Silos überführt, wo es homogenisiert wird und damit für die Regranulierung zur Verfügung steht. Mehr als 100.000 Tonnen verarbeitet CeDo jährlich zu Müllsack-Folien, ein Drittel seiner Eingangsware dafür stellt sie in ihren modernen und wirtschaftlich arbeitenden Wasch- und Aufbereitungsanlagen selbst her – hier muss die Qualität stimmen.

Mehr dazu